Kompakt, robust und widerstandsfähig in rauen Umgebungen.

Der Durchmesser regulärer Lastmessbolzen, wie sie für Anwendungen rund um Hebezeuge, Verankerungswinden, Prüfstände usw. in unserem Standard- oder Sonderanfertigungsprogramm zu finden sind, liegt üblicherweise zwischen 15 und 450 mm (oder mehr).

Neue Anwendungen jedoch – so insbesondere Qualifikationsprüfzwecke oder Onboard-Kontrollen im Bereich der Luft- und Raumfahrtindustrie – erfordern immer kompaktere instrumentierte Bolzen mit winzigen Durchmessern und sehr kurzen Betriebslängen.

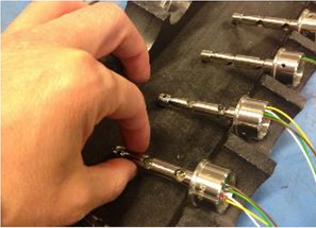

Solche Lastmessbolzen haben einen Betriebsdurchmesser von 7-10 mm und eine Länge von 15-20 mm. Die Grenzen des Machbaren in Sachen „kompaktes Design“ werden dabei in erster Linie von der Größe der verfügbaren Dehnmessstreifen (DMS) bestimmt – was es schwierig macht, einen Durchmesser von unter 7 mm zu verwirklichen.

Bei derartigen Längen und Durchmessern lässt sich die Verbindung (Verklebung) von Dehnungsmessstreifen – offensichtlich – nur außenliegend realisieren. Eine innenliegende Verklebung ist schlicht unmöglich, da die winzigen Dimensionen nicht einmal für die Bohrungen ausreichend Platz bieten, die zur Verdrahtung der Dehnungsmessstreifen mit der Kompensationsschaltung im Anschlusskasten erforderlich wären.

Kompakte Abmessungen und die Art der DMS-Verbindung gehen daher auch mit Einschränkungen im Hinblick auf die erreichbare Schutzart einher. Die kleinsten Durchmesser sind somit – je nach Länge – auf IP65 begrenzt; andere können IP67 entsprechen. Was im Einzelfall umsetzbar ist, zeigt sich erst in der Konstruktionsphase.

Ein Miniatur-Lastmessbolzen bedeutet dabei immer auch geringe Nenntragfähigkeit! Wir können solche Bolzen mit klassischen Sicherheitskoeffizienten fertigen: 150 % zulässige Überlast für 300 % Bruchlast, 200 % / 500 % und 400 % / 1000 %; bei gleichen Abmessungen nimmt die Nenntragfähigkeit jedoch ab – entsprechend den für die jeweilige Anwendung anzulegenden Sicherheitsfaktoren.